(20230225)

출퇴근 및 마트에 간단히 다녀올 용도로 전동킥보드를 이용한지 8~9개월이 넘어간다.

늘 그래왔듯이

기본적인 지식도 없는 상태에서 냅다 하나 구입해서 타 보니

비로소 전동킥보드에 대해 몸으로 느껴가며 알게 되었고

시행착오를 통해 2차로 구입한 것이 나인봇 ES4였다.

전동킥보드에 대해서 만큼은 국산이 중국산을 따라가지 못한다고 실감한다.

(일명 기함급이라고 불리우는 자전거 도로 주행 불가능한 상급 기종은 어떤지 모르겠음)

가장 중요한것이 배터리 인데

BMS의 성능이나 배터리 팩의 안정성등은

국내 가내수공업급 업체들과는 이미 넘사벽 차이로 나인봇이 월등히 좋다.

세그웨이 짝퉁으로 시작해서 결국 원조 세그웨이까지 먹어버린게 나인봇이라고 알고 있으며

원조를 먹어버렸다는것은 그만큼 품질 및 만족도가 전세계 소비자들에게 인정 받았다는 의미로 볼 수 밖에 없다.

거리에 보이는 공유킥보드의 대부분이 나인봇 맥스 기종이니

국내 공유킥보드 업체들도 여러 기종을 운용해 본 결과

종합적으로 제일 낫다고 판단하여 공통 수렴된 기종이 나인봇인 셈이다.

내가 당근 구입한 나인봇 ES4는 맥스보다는 아래의 급인데

개인이 단거리 단시간 다닐 용도로 타기에는 그래도 쓸만하며

나인봇 맥스로 90% 이상 통일된 요즘

ES 기종은 대부분 개인이 자가 소유로 타고 다니는 경우일 것이다.

ES2에 보조배터리를 장착한게 ES4인데

모든 전동킥보드들이 마찬가지겠지만, 이 기종도 고질적인 문제점들이 있다.

그중에 가장 큰 것이 라이트 ON시 컨트롤러 이상 동작하는것이고

나는 아예 라이트를 켜지 않음으로써 회피하고 있다.

그 다음이 주행중 심한 다라라락 하는 소음인데..

오랜 고생 끝에 겨우 원인을 알아내서 임시 조치할 수 있었다.

(제조사의 개선과는 방향이 달랐다는게 의아하긴 함)

몇달 소음없이 잘 타고 다녔든데

요즘 또다시 슬슬 소음이 나기 시작하고 있었다.

임시조치했던 고무부싱(와셔, 혹은 패킹)이 찢어졌거나 닳아 없어진것으로 예상하고 있었다.

게다가 겨울이라서 그런지 보조배터리의 접촉이 안좋을때 발생하는

42번 에러가 최근 여러번 발생하여 신경 쓰이던 참이었다.

베란다에 신문 깔고 킥보드 가져와서 정비를 시작했다.

먼저 보조배터리를 탈거후 접점 청소 해 주었다.

내가 생각하는 가장 근본적이고 효율적인 조치로는

두께 0.01mm 정도의 극히 얇은 금속판을 이용하여

접점 사이에 끼워주어 접촉을 보강해 줌으로써

아예 접촉 불량의 소지를 없앤다고 보았던 방법인데,

나에게는 기껏해야 스팟 용접용 0.1T 니켈판 밖에 없다보니

이 두꺼운 재질로는 함부로 접촉면 사이에 쑤셔넣는것은 어려웠다.

보조배터리 떼어내면 본체 기둥 내 삽입되어 있는

보조배터리 연결 커넥터(male)를 볼 수 있다.

수직방향으로 무게 및 진동에 의한 힘을 지속적으로 받는

현재 구조에서는 그다지 적합한 커넥터 형태가 아닌것으로 보인다.

아래는 보조배터리 측 커넥터 연결부(Female)이다.

이 양쪽간 어디선가 접촉이 완전하지 않고 불안하다는 것인데...

ES2/4기종는 에어타이어 아닌 통고무 타이어라서

바닥의 진동을 흡수하지 못하고

고스란히 킥보드 본체 및 그 위에 타고 있는 사람에게 전달된다.

※ 물론 국내 가내수공업급 전동킥보드 보다는 월등한 승차감이긴 하다.

그러나 8인치급 에어타이어가 나와있는것을 보다보니

계속 아쉽고 뼈아픈 부분임은 분명하다.

아.. 물론 타이어 바람빠져서 곤란을 겪는 부분이 오히려 더 곤란다하는 사람도 있다지만..

난 그런 불편 다 감수하고서라도 에어타이어를 선호함.

그러다보니

전체적으로 나사들이 시간이 흐르면서 자연스럽게 조금씩 풀려가고

더군다나 무게도 상당한데다 수직 방향으로 장착된

보조배터리는 그 진동의 영향을 더 심하게 받을것이므로

적절하게 설계되지 못한 커넥터 접촉부는

진동으로 인해 원래 모양에서 변형이 되면서 점점 헐거워지는

구조적인 한계가 있을수 밖에 없으리라.

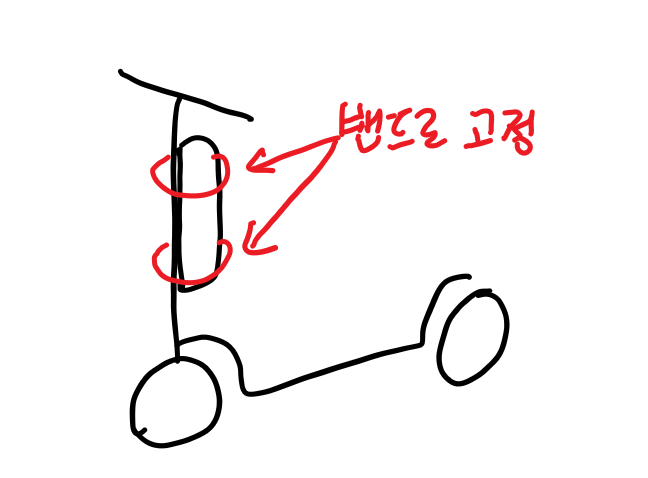

장기간 진동에 의해 누적되어 나타나는 접촉 불량 해소 혹은 방지를 위해서는

금속으로 된 호스밴드/스텐레스 밴드 등을 사용하여

본체 기둥과 보조배터리를 한데 묶어 고정해 줌으로써

진동에 의해서 풀리는것을 강제로 막거나 최소화 해 주는 방식이 있고

또 다른 접근법으로

헐거워진 커넥터부에 물리적인 변형을 줌으로써

(실제로는 니퍼 같은걸로 외부에서 압력을 가해 커넥터 전체를 살짝 찌그러뜨리는 무식한 방법임)

다시 접촉이 좋아지게 하는 방식을 사용하기도 한다고 함.

일단 보조배터리 팩이 본체 기둥에 장착되는 마운트가

헐거워 지지 않았는지 확인후 다시한번 제대로 조여 주었다.

심각하지는 않으나, 이 마운트를 고정하고 있는 나사 3개가 조금씩은 풀려있는 상태였다.

마운트 나사 고정하면서 나사풀림 방지제(242)도 살짝 사용해 주었다.

일명 록타이트242라는데, 록타이트 제품은 아닌듯하며

일단 이번에 처음 사용해 본다.

그리고 이제 접촉 커넥터를 확인할 차례 !!!

접촉 커넥터를 물리적으로 변형시켜서 = 찌그러뜨려서

강제로 접촉을 다시 좋게 해주는 방법은 나는 사용하기 꺼려진다.

대신 접촉 단자만 청소해 볼 예정이며

기적의 만병 통치약이라 불리어도 별로 과장이 아닌 BW-100과

그냥 그저 그런 버샤캠.

둘 다 접점 부활제이다.(버샤캠은 접점부활제인줄 알았는데 아님)

BW-100은 아예 한번도 안써본 사람은 있을지언정 한번만 써본 사람은 없을정도로

그 효과가 너무나 극적이고 확실한 접점부활제이고

(만병 통치약까지는 아니고 10개의 접점불량 병이 있다면 8~9병 통치약 정도는 된다.

아무 생각없이 압축공기와 BW-100으로 오래된 노트북 메인기판 청소하다가 기판 날린적 있음)

버샤캠은 점도있는 크림타입으로 접점면에 도포해 두면 효과가 있다고 하여

십수년전에 구입하여 보유중이다.

※ BW-100을 효과 좋아서 마구 낭비하며 쓰다보니 어느새 다 써버려서,

좀 오래도록 천천히 쓸 수 있는 다른 종류의 접점부활제가 없을까 하여 구했던게 버샤캠 이었음.

사실 BW-100만큼 극적인 효과 아니 반의 반의 반 효과도 아직 보지 못했음.

내가 사용법을 모르는 것일수도 있음.

=> 역시나 버샤캠은 이런 용도가 아니었음.

점화플러그 주위에 사용하는 것으로 일반인이 쓸 일은 거의 없다고 봐야 할듯.

도대체 당시 판매자는 왜 이걸 "접점부활제"라고 광고했을까?

대신 보관 및 소량씩 조절해가며 사용하기에는 많이 유리함.

버샤캠은 이렇게 주사기에 소분해 놓고 곳곳에 비치해 두었음.(=> 쓸데없는 짓이었음)

BW-100은 그냥 이렇게 접점 부위에 스프레이 해 주기만 하면 기적이 일어난다.

※ 흥건하게 뿌리더라도 휘발성이 높기때문에 금방 날아가 버리므로 걱정하지 말것.

주성분은 프로판가스로 알고 있음.

※ 오래되어 접촉 불량 상태인 스위치이더라도

어떻게든 접점부위에 BW-100을 침투시킬 수만 있다면

고질병이 단숨에 씻은듯 없어지는 기적을 볼 수 있게 된다. (단 경우에 따라 오래 지속되지는 않을수도 있음)

※ 조립후 전원 ON시 42번 에러는 나타나지 않는다.

다만 실제 효과가 있는지 여부는 좀 더 오랜기간 두고 보아야 할 일이다.

이제는 소음의 원인인 쇽 스프링 부위를 확인할 차례.

뒤집어보니 상황이 아래와 같았다.

몇달전

스프링 아래 위로 임시로 재단해 끼워주어

소음을 발생시키는 마찰/충격/움직임을 막아주었던 고무 부싱이

반쯤 찢어진 채 삐져나와 있었다.

이러니 소음이 일부 다시 나기 시작했던것 같음.

왼쪽의 고무 부싱은

스프링에 가혹하게 시달렸는지 일부가 찢어진채 분리되어 삐져나와 있었으며

오른쪽의 고무 부싱은 아예 끊어져서 밖으로 떨어져나오기 직전이었음.

대체할만한 재질이나 부품이 있을까 하여 수도용 패킹도 꺼내와 보았다.

왼쪽면의 고무부싱은 아래처럼 찢어져 있었다.

스프링이 작동하면서 지속적으로 고무부싱에 맞닿는 부위가

스프링의 비틀림으로 인해 마치 오려낸 듯이 찢어져 나가고 있었다.

스프링 오른쪽 부분에 끼워두었던 패킹은 아예 찢어져 나가버렸다.

왼쪽은 스프링 왼쪽에 끼워져 있던 패킹

오른쪽은 스프링 오른쪽에 끼워져 있었으나 완전히 찢어져 버린 패킹

스프링 오른쪽 용으로는

수도부속용 실리콘 패킹중 하나가 크기가 맞아서 쓰기로 했다.

기존의

스프링-고무부싱-와셔 순서로 끼우려다가

기존 고무부싱이 스프링에 짓눌리고 비틀려 찢어진게 생각나서

스프링에 직접 닿지 않도록 순서를 바꾸어 주었다.

스프링-와셔-실리콘부싱 순으로.

스프링 좌측 부품에도 동일하게 고무부싱을 끼워주어야 하나

수도 부품중에는 적당한 크기의 패킹이 없어서, 다시 고무판을 재단했다.

볼트-고무패킹-와셔-고무부싱 순으로 배치했으나

고무부싱 부품을 2개 사용하다보니 부싱 두께때문에 볼트 체결이 되지 않았다.

(이 스프링은 사람 손 힘으로 눌러서 수축시킬 수 있는 물건이 아니다)

어쩔수 없이 볼트와 와셔 사이에 고무패킹은 제거하고

볼트-와셔-고무부싱-스프링 순으로 배치해야만 했다.

스프링 오른쪽의 실리콘 패킹도 제대로 위치한게 확인된다.

금속와셔가 스프링의 비틀림을 대신 받아주고 있으므로

실리콘 부싱 수명이 조금은 더 길어질 것을 기대해 본다.

볼트체결후 다시 보니,

좌측 고무부싱은 원래 두께와 형체를 알아보기 힘들 정도로

잔뜩 압축되어 버린 상태임을 볼 수 있었다.

이후에라도 스프링과 고무패킹사이에 적당한 금속와셔를 구하여 채워 넣어야겠다.

쇽 조립하면서

앞바퀴 측의 완충고무(일명 ㅎ고무) 상태도 확인해 보았다.

이게 손상되면 주행중 핸들에서 떨리는 소음이 많이 발생하게 되는데

수개월 주행했으나 아직까지는 찢어지거나 손상되지 않은 상태이다.

이것 역시 소모품이어서

여분으로 몇벌을 더 구해두었었는데

이런식이라면 1년에 한세트 정도 소모할것 같아서

나머지는 거의 쓸 일이 없을수도 있겠다.

오늘 구리스까지 주입하려고 준비해 두었으나

쇽 상태를 보니 윤활은 별 의미가 없을것으로 판단되어

생략하고 마무리 했다.

조만한 쇽 스프링 소음 감소 고무부싱 테스트는 주행하면서 해 볼 예정이고

스프링 왼쪽 얇은 금속와셔를 하나 만들어서 추가해 주어야겠다.

맨 왼쪽 고정 볼트와 금속 와셔 사이에도 얇은 고무패킹(부싱)을 하나 추가했으면 좋겠고

무엇보다 좌측고무패킹(부싱)이 스프링에 직접 닿지 않도록

얇고 적당한 금속와셔를 하나 구하여 고무부싱을 보호해 주는것이 좋을것 같음.

'전동킥보드' 카테고리의 다른 글

| ES2 후륜쇽 볼트 변경 (0) | 2024.04.26 |

|---|---|

| 나인봇 ES2 14번 에러 발생 및 수리 (0) | 2024.04.26 |

| GUB거치대 나사 풀림 방지 Tip (0) | 2023.05.17 |

| ES2/ES4 고속주행시 하부 소음 원인/조치(후기 update) (0) | 2023.05.17 |

| ES2/ES4 고속주행시 하부측 rattle noise (추적시작→확인) (0) | 2023.05.17 |